AMI CAPカカオ染ができるまで(前編)

2023/02/08

AMI CAPカカオ染ができるまで(前編)

2021年10月、長野市のLighthouseで行われた「heres market 」で同じ出店者として出会った「ダンデライオン・チョコレート」の物江さん。

そこで購入させていただいた「Bean to Bar 」と呼ばるチョコレートは口の中で豊かな香りが広がり、他のチョコレートは明らかに違うものでした。

物江さんとの会話の中で、チョコレートを作るときに「カカオハスク」というカカオの皮が、製造工程で日々出ていることを教えてもらいました。(どのような流れからその話になったかは全く覚えていない)

チョコレートを口にしながら「カカオハスク」のことが頭から離れなかったのは自分たちのモノづくりに置き換えても、靴下などの製造過程で残糸や、糸くずが日々出ている状況があったからだと思います。

その後、実際にカカオハスクを送ってもらい、試しに靴下をカカオハスクで染めてみたところ味わい深い色合いになりました。

そこから何か形にできるのではないかと考えを巡らす中で、「頭に被るニットキャップであればよりカカオの風合いを感じることができるのでは」と考え、物江さんに相談したところ、快く「カカオハスク」をご提供いただけることになりました。

そこから1年間かけて製品を形にしていく中で、昨年の11月、実際に蔵前のダンデライオン・チョコレートさんのファクトリーを見学させていただきました。

店舗に併設されているファクトリーに足を踏み入れるとカカオ豆の入った袋が大量に積まれていました。

店舗に併設されているファクトリーに足を踏み入れるとカカオ豆の入った袋が大量に積まれていました。

様々な産地から選りすぐったカカオ豆が直接送られてくるそうです。そこから手でひとつひとつ仕分けて次の工程へ。

割れたりしているものを取り除くそうで、この取り除いたカカオの活用方法も現在模索されているそうです。

仕分けされたカカオ豆。

仕分けされたカカオ豆。

選別されたカカオ豆は焙煎(ロースティング)されます。焙煎機はコーヒー豆用のものを改造しているそうです。

選別されたカカオ豆は焙煎(ロースティング)されます。焙煎機はコーヒー豆用のものを改造しているそうです。

続いてカカオを細かく砕き、皮を吹き飛ばしてカカオニブを取り出す工程(ウィノウイング)。この工程で分離された皮の部分である「カカオハスク」を今回染料として活用させていただきました。

続いてカカオを細かく砕き、皮を吹き飛ばしてカカオニブを取り出す工程(ウィノウイング)。この工程で分離された皮の部分である「カカオハスク」を今回染料として活用させていただきました。

実際の「カカオハスク」

実際の「カカオハスク」

そして、取り出したカカオニブと砂糖(オーガニックのキビ砂糖)を混ぜる工程(メランジング)を約3日間かけるそうです。複数のメランジャーを見比べると、だんだんと滑らかになっていく様子がはっきりと目視でも確認できました。

そして、取り出したカカオニブと砂糖(オーガニックのキビ砂糖)を混ぜる工程(メランジング)を約3日間かけるそうです。複数のメランジャーを見比べると、だんだんと滑らかになっていく様子がはっきりと目視でも確認できました。

整然と並ぶメランジャー

整然と並ぶメランジャー

その後、一度、ブロック状にしたチョコレートをテンパリングという最終工程にかけて成形していきます。このテンパリングはチョコレートの味や風味が決まる繊細な工程とのことです。

その後、一度、ブロック状にしたチョコレートをテンパリングという最終工程にかけて成形していきます。このテンパリングはチョコレートの味や風味が決まる繊細な工程とのことです。

ダンデライオン・チョコレートさんのパッケージングもひとつひとつ丁寧に手作業で行われていました。

ダンデライオン・チョコレートさんのパッケージングもひとつひとつ丁寧に手作業で行われていました。

今回、ファクトリーを見学させていただき、手間を惜しまないモノづくりを感じることができました。

生産性や効率を重視せず、丁寧にカカオと向き合っているからこそ生まれたチョコレート。

ダンデライオン・チョコレートさんのチョコレートが持つ価値の根源はモノづくりにあると感じます。

作っている製品こそ違えど、自社における製品づくりと近しい価値観のモノづくりだと感じるとともに、ダンデライオン・チョコレートさんに「カカオハスク」を提供いただき一つの製品にできたことを改めて嬉しく思いました。

(ダンデライオン・チョコレートの土屋さん)

(ダンデライオン・チョコレートの土屋さん)

ファクトリーや製造工程について丁寧にお話しいただきました。ありがとうございました。

後編に続く。

AMI CAP カカオ染はコチラ

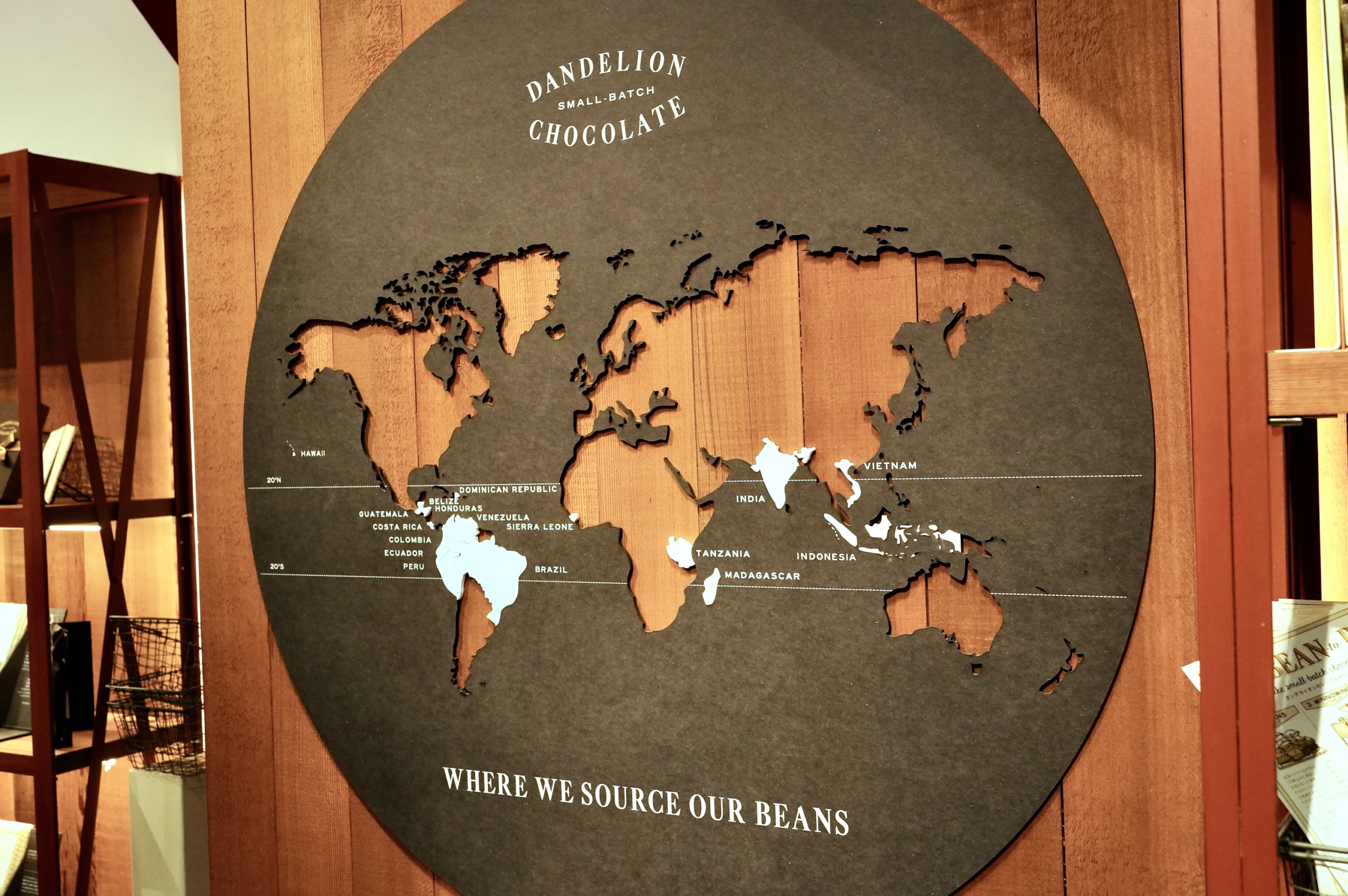

Dandelion Chocolate(ダンデライオン・チョコレート)

サンフランシスコ発祥のBean to Barチョコレート専門店。世界各地の生産者から直接カカオ豆を買い付け、選別、焙煎、摩砕、テンパリング、形成、包装まですべての工程を自社ファクトリーで行っています。

https://dandelionchocolate.jp/

写真提供:ダンデライオン・チョコレート(上から写真1、6、11枚目)